紙漿模塑餐具生產(chǎn)分為五個(gè)階段:

1) 制漿:將原料紙漿紙板浸濕并放入液壓碎漿機(jī)中碎解,經(jīng)篩選、除砂凈化、磨漿等處理成原漿,再用抽漿泵把漿液抽至配漿池中,根據(jù)需要向配漿池中按一定的順序添加合適量的的助劑、水等,攪拌均勻,配成制品使用的混合漿液,然后進(jìn)入紙漿供應(yīng)桶以進(jìn)行成型機(jī),真空脫水和成型。

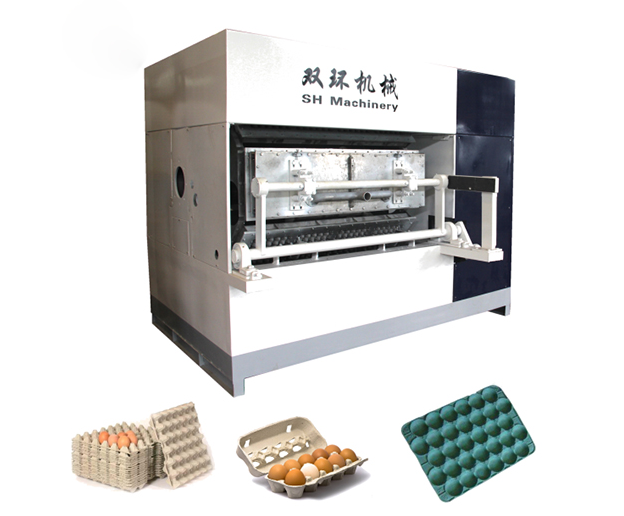

2) 成型:成型是紙漿模塑餐具生產(chǎn)線的關(guān)鍵工序。該過程對餐具的質(zhì)量、生產(chǎn)能耗、生產(chǎn)效率等起著決定性的作用。紙漿模塑餐具的成型方式主要有兩種,即模內(nèi)注漿擠壓成型和模外真空吸附成型,它們的原理都是使紙漿通過網(wǎng)模流動把水濾掉,將纖維留在模上,形成半濕狀態(tài)的濕胚。為了餐具制品在成型中有更高的質(zhì)量,所以成型時(shí)不僅要選擇優(yōu)質(zhì)的原漿、合理的成型方式,而且成型機(jī)的設(shè)計(jì),必須保證供漿的持續(xù)性,避免回漿、跑漿等現(xiàn)象,同時(shí),模具的設(shè)計(jì)與加工,必須具有良好的濾水性和均勻的脫水性。

3) 成型和干燥:在此過程中,紙漿模塑餐具的干燥方式因?yàn)槠涑尚偷姆绞讲煌譃閮煞N,即模外真空吸附成型多采用烘道對流干燥和成型轉(zhuǎn)移后在模具內(nèi)直接加熱干燥;模內(nèi)注漿擠壓成型大多數(shù)采用在模具內(nèi)直接加熱干燥。

烘道對流干燥通常使用的方式是以熱風(fēng)為干燥介質(zhì),加熱源可以為燃油、燃煤、燃?xì)獾龋捎玫母稍镌O(shè)備只要有干燥箱、隧道式干燥器、鏈?zhǔn)礁稍餀C(jī)等,其過程分為升溫、高溫脫水、降溫三個(gè)階段。成型時(shí)使用蒸汽進(jìn)行加熱干燥,與電加熱相比,可節(jié)省70%的能源,滿足食品包裝的衛(wèi)生要求,提高資源利用率,合格率高達(dá)99%。

模內(nèi)注漿擠壓成型是在冷壓階段對半濕的濕胚脫水后,再在加壓模具內(nèi)直接對制品進(jìn)行熱壓干燥。用詞方法干燥后的制品其密度、挺度和強(qiáng)度均優(yōu)于烘道對流干燥方式。

4) 切邊和滅菌:為消除紙模餐具成型時(shí)留下的網(wǎng)痕,所以需要從整形機(jī)中取出的產(chǎn)品將被移入切邊機(jī),在此切掉多余的邊。為保證餐具整潔美觀、尺寸和形狀穩(wěn)定、內(nèi)外表面光滑,需要嚴(yán)格把控紙模餐具的含水量,一般控制在:25%~30%。但在整形前對紙模餐具的含水量都不易控制,難以達(dá)到整形的要求,所以需要采用一種噴霧的熨斗整形模具,工作時(shí)對餐具進(jìn)行噴霧濕潤,由模具加熱加壓完成整形工序。整形后的餐具采用紫外線殺菌,以確保生產(chǎn)符合衛(wèi)生要求。

5)包裝:最終產(chǎn)品包裝和存儲,整個(gè)包裝過程應(yīng)保證餐具的整潔衛(wèi)生,包裝數(shù)量正確。

紙漿模塑行業(yè)目前是全球?yàn)椤敖堋倍l(fā)展起來的新興行業(yè),隨著各國環(huán)保法律法規(guī)的完善,人類環(huán)保環(huán)保意識的增強(qiáng),參與到紙漿模塑的技術(shù)人才也越來越多,必將推動紙漿模塑的快速發(fā)展。

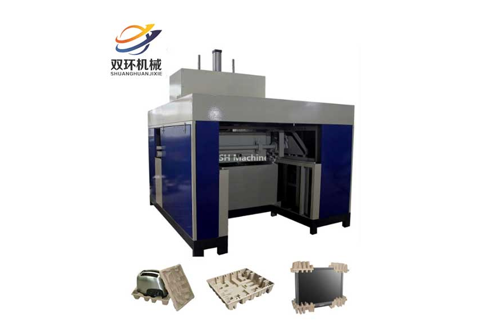

湖南雙環(huán)是湖南省小巨人企業(yè),高新技術(shù)企業(yè),具有極其深厚的技術(shù)底蘊(yùn),擁有一支很早熟知紙漿模塑技術(shù)及工藝的人才隊(duì)伍,掌握了國內(nèi)外先進(jìn)的紙漿模塑纖維成型設(shè)備、模具及產(chǎn)品生產(chǎn)技術(shù), 形成了紙(植物)纖維成型、碳纖維成型、陶瓷纖維成型的各類生產(chǎn)設(shè)備三十余款。其中:紙質(zhì)澆導(dǎo)管成型及整形技術(shù)開國內(nèi)先河;碳纖維成型設(shè)備、紙質(zhì)育苗(秧)盤成型設(shè)備、各類紙質(zhì)包裝設(shè)備、一次性紙質(zhì)餐具及容器設(shè)備等具有國內(nèi)先進(jìn)水平。

2019 © Copyright.湖南雙環(huán)纖維成型設(shè)備有限公司 地址: 湖南省湘潭市德國工業(yè)園萊茵路6號 備案號: 湘ICP備17015724號-1 營業(yè)執(zhí)照查閱

技術(shù)支持:競網(wǎng)智贏